Windmöller & Hölscher erhöht mit einem Laserprojektionssystem von Z-LASER die Sicherheit der korrekten Ausführung von Schweißteilen und reduziert die Produktionszeiten erheblich.

“Das ist genau das, was wir brauchen!“ war die spontane Reaktion von Dietmar Lindemann, als er von einem Kollegen während einer Messe im Herbst 2016 auf ein Laserprojektionssystem von Z-LASER aufmerksam gemacht wurde. Der stellvertretende Leiter des Fertigungsteams für Groß- und Gestellteile in der Materiallogistik von Windmöller & Hölscher ist für die dortige Schweißabteilung verantwortlich, in der unter anderem Basisträger für die Anlagen des Unternehmens vorbereitet werden. Das Nordrhein-westfälische Unternehmen zählt zu den international führenden Anbietern von Druck-, Extrusions- und Verarbeitungsmaschinen zur Herstellung flexibler Verpackungen aus Kunststoff und Papier. Typische Anlagen stellen z.B. Papiersäcke und -tüten, Schrumpffolien oder Schutzfolien für Kraftfahrzeuge her und werden in der Firmenzentrale in Lengerich produziert.

Lindemanns Schweißabteilung fertigt dafür Basisträger, Holme, Rahmen, Gestellteile und andere zum Teil sehr große Maschinenelemente, bei denen diverse Stahlteile, Trägerkomponenten und Formelemente an die Basisplatten und -Profile angeschweißt werden müssen. Bis zur Installation des Laserprojektionssystems musste die benötigte Position für jedes anzubringende Teil einzeln ausgemessen werden. Der Aufwand, um Hilfsmittel wie Abstandsschablonen oder Anrisslinien korrekt anzubringen, war laut Lindemann relativ hoch. „Bei der Vielzahl der unterschiedlichen Teile und Abmessungen war zudem bei der bisherigen Methode die Gefahr vorhanden, dass einzelne Elemente falsch eingemessen wurden, was die korrekte Funktion des kompletten Basisträgers gefährdete und zu einem hohen Aufwand bei der Nacharbeitung führte.“

Unterstützung bei der Installation

Nach dem beschriebenen Messebesuch und einigen weiterführenden Besprechungen mit Z-LASER war für Lindemann die Entscheidung klar: Das Laserprojektionssystem LP-HFD2 des Freiburger Unternehmens erfüllt alle Anforderungen, um die Gefahr von Fehlern weiter zu minimieren und zugleich Zeit bei der Abarbeitung der Aufträge zu sparen. Im Frühjahr 2017 wurde ein LP-HFD2-System an der Hallendecke in einer Höhe von 6 Metern über einem Arbeitsplatz installiert, auf dem bis zu 6 Meter lange Teile geschweißt werden können. Von dort deckt das System die gesamte maximale Länge des Arbeitsplatzes ab und projiziert nach einer entsprechenden Einrichtung die Positionen aller erforderlichen Bauteile auf dem Grundträger. Bei der Fertigung von Rahmen kommt das System zur Positionierung der Anschläge zum Einsatz.

Die Unterstützung bei der Beratung und Auswahl des geeigneten Systems durch Z-LASER empfand Lindemann als hilfreich: „Ein Mitarbeiter des Unternehmens war damals hier vor Ort und hat uns mit seiner Erfahrung geholfen, die richtigen Entscheidungen zu treffen. Auch bei der späteren Installation konnten wir von seinem Wissen profitieren und das System schnell in einen einsatzfähigen Zustand bringen.“

Die anfänglich vorhandene Skepsis seiner Kollegen am Schweißgerät war nach den ersten Tests schnell verflogen, erinnert sich Lindemann: „Vor allem die sehr einfache Bedienbarkeit des Systems beim Einrichten neuer Werkstücke überzeugte alle Beteiligten innerhalb kürzester Zeit.“

Zeitaufwand reduziert

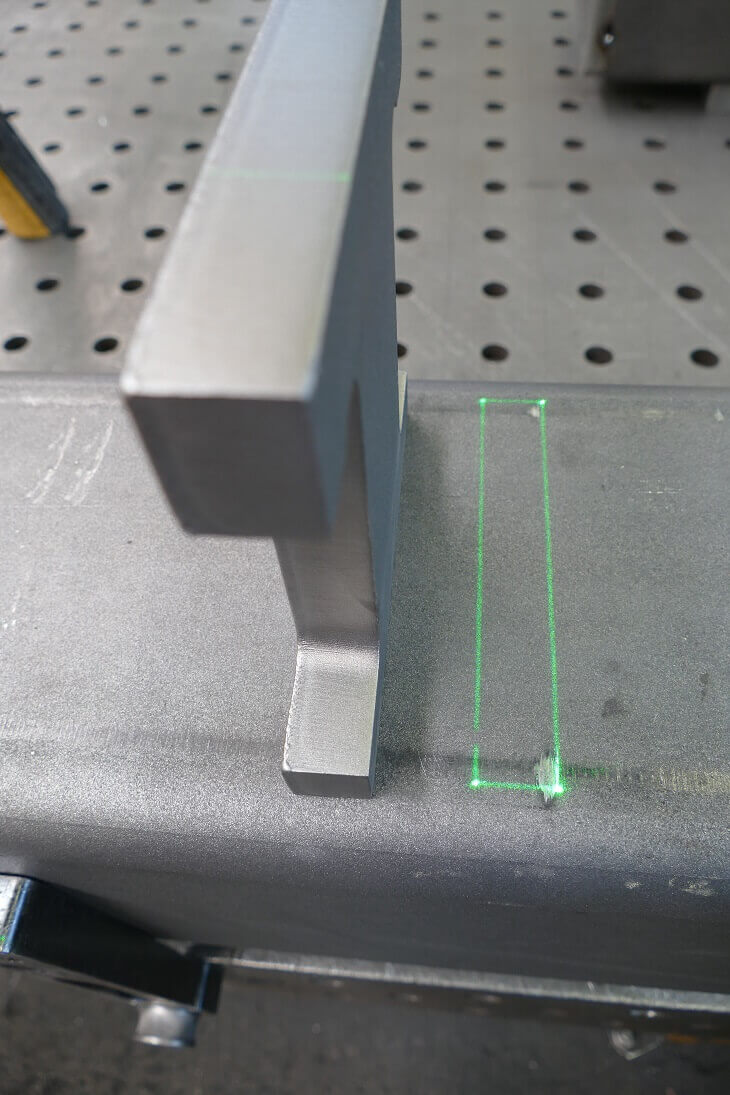

Am ersten Schritt bei der Fertigung eines neuen Teils ändert sich im Vergleich zu früher auch nach der Installation des Laserprojektionssystems nichts: Der Werker legt das Basiselement des nächsten zu bearbeitenden Werkstücks mit Hilfe eines Krans auf der Werkbank ab und sorgt über mechanische Anschläge für dessen korrekte Lage. Wo bisher im nächsten Schritt jedoch mit hohem Zeitaufwand zahlreiche Messungen von Positionen und Abständen der anzuschweißenden Kleinteile notwendig waren, spielt das Laserprojektionssystem nun seine Vorzüge voll aus: Mit einem einzigen Mausklick wählt der Mitarbeiter den digitalen Arbeitsplan des entsprechenden Werkstücks aus einer Liste von dxf-Dateien aus, die in der Arbeitsvorbereitung auf Basis der Konstruktionszeichnungen erstellt und auf das PC-System eingespielt wurden. Innerhalb von Sekunden projiziert das Lasersystem im Anschluss daran grüne Laserlinien auf den Basisträger, die die Zielpositionen aller anzubringenden Elemente anzeigen.

Der Aufwand für die Kalibrierung zwischen Laserprojektionssystem und Arbeitstisch hält sich dabei in Grenzen: Sie muss nur dann erfolgen, wenn das System vorher ausgeschaltet war. Selbst wenn eine Kalibrierung nötig ist, kostet sie kaum Zeit: An jede Ecke des Arbeitstisches wird lediglich je eine Kalibriermarke in die dortigen Endbohrungen gesteckt, die das Lasersystem innerhalb von Sekunden erkennt und etwaige Abweichungen umgehend justiert.

„Für den Kollegen am Schweißgerät ist es im nächsten Arbeitsschritt sehr einfach, alle erforderlichen Bauelemente an den vom Laserprojektionssystem angezeigten Positionen anzuheften und die dabei geforderte Genauigkeit von 1 bis maximal 2 Millimetern einzuhalten“, erklärt Lindemann den weiteren Ablauf. Auch beim nachfolgenden Komplettverschweißen der einzelnen Elemente unterstützt das System die Mitarbeiter, wie Lindemann erläutert: „Während des Anheftens kann es aufgrund der Wärmeeinbringung dazu kommen, dass sich Bauteile leicht verziehen und ihre Position dann nicht mehr korrekt ist. Man erkennt derartige Abweichungen jetzt sofort anhand der Laserlinien auf den einzelnen Elementen und kann die Schweißreihenfolge beim Fertigstellen der Verbindung entsprechend anpassen, um diesen Verzug wieder auszugleichen.“

Sichere Endkontrolle

Ist auf diese Weise eine Seite eines Werkstücks fertiggestellt kann der Mitarbeiter sehr schnell eine Endkontrolle dieses Arbeitsschritts vornehmen und anhand der angezeigten Laserlinien überprüfen, ob alle Teilelemente korrekt an den dafür vorgesehenen Positionen verschweißt sind, und anschließend die nächste Seite oder das nächste Werkstück in Angriff nehmen.

Das Laserprojektionssystem ist inzwischen rund eineinhalb Jahre im Einsatz und hat sich nach Ansicht von Dietmar Lindemann bereits amortisiert: „Vor allem relativ komplizierte Bauteile lassen sich mit Hilfe des Systems in kürzerer Zeit fertigstellen. Viel entscheidender als die Zeitersparnis ist für uns jedoch die Verringerung der Fehlerrate im Vergleich zu früher, da jedes fehlende oder falsch angebrachte Teilelement zum Teil erhebliche Nacharbeit und im schlimmsten Fall Verzögerungen bei der Inbetriebnahme der Maschinen zur Folge haben kann.“

Hoch erfreut ist der stellvertretende Teamleiter auch über die hohe Akzeptanz, die das System bei den Mitarbeitern am Schweißgerät genießt: „Schon nach der Einweisung durch den für uns zuständigen Z-LASER-Betreuer und die ersten Tests war deutlich, welche Vorteile das neue System für uns hatte.“ Aus diesen Gründen ist er im Nachhinein sehr froh über den Besuch der Messe und die eher zufällige Entdeckung der Lösung von Z-LASER.

Anwendungsbericht – Download [PDF]

LP-HFD2

Der High-power-Laserprojektor

Der Laserprojektor LP-HFD2 von Z-LASER ist das Nachfolgemodell des bewährten Modells LP-HFD. Optimiert für die Projektion auf 3D-Objekte ermöglicht er eine sehr genaue, schnelle und stabile Laserprojektion. Mit seinem großen Öffnungswinkel bis 80° x 80° deckt er einen großen Arbeitsbereich ab. Neben einem neuen Gehäuse mit Schutzklasse IP65 wurde bei der Entwicklung besonderer Wert auf die Temperaturstabilität gelegt. Es werden fasergekoppelte Laser mit roter und/oder grüner Strahlquelle mit einer Ausgangsleistung von 7 mW verwendet. Bei Bedarf können stärkere Laserquellen mit bis zu 28 mW eingesetzt werden. Die Standardoptiken lassen sich auf einen Abstand von 0,5 m bis 7 m fokussieren, mit einer Teleoptik sind Entfernungen bis 14 m möglich. Für den Einsatz bei höheren Umgebungstemperaturen stehen Kühloptionen wie Lüfterschlauch und Wasserkühlung zur Verfügung. Die Datenanbindung erfolgt typischerweise per Ethernet. Außerdem ist die Kommunikation über Profinet oder eine serielle Verbindung möglich.

Die Unternehmen

Windmöller & Hölscher ist Weltmarktführer für Maschinen und Systeme zur Herstellung und Verarbeitung flexibler Verpackungen. Das Produktsortiment umfasst Hochleistungsmaschinen für Extrusion (Folienherstellung), Druck und Verarbeitung. Als weltweit vertretenes Unternehmen bietet W&H seinen Kunden alles aus einer Hand: von Beratung und Engineering über die Lieferung hochwertiger Maschinen bis hin zur kompletten Verpackungsmittelproduktion. Die Unternehmensgruppe mit Hauptsitz in Lengerich, Deutschland, erwirtschaftete 2017 rund 835 Mio. Euro Umsatz.

Die Z-Laser Optoelektronik GmbH ist seit 1985 in verschiedensten Industriebranchen als qualifizierter Hersteller für Lasersysteme und Laserprojektoren tätig. Die Produkte des Unternehmens werden in Deutschland geplant, entwickelt und hergestellt, um eine konstante Produktqualität sicherzustellen.

Weitere Informationen

Z-LASER GmbH

Merzhauser Str. 134

79100 Freiburg

Telefon: +49 761 296 44 44

Fax: +49 761 296 44 55

E-Mail: [email protected]

Web: www.z-laser.com

Windmöller & Hölscher KG

Münsterstraße 50

49525 Lengerich

Telefon +49 5481 14-0

E-Mail: [email protected]

Web: www.wuh-lengerich.de

Autor

Peter Stiefenhöfer

PS Marcom Services

www.psmarcom.de