Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Optimierung des Produktionsprozesses von Rotorblättern mit Laserprojektionssystemen

von Z-LASER

2017 stand einer der größten globalen Windkrafthersteller, die Nordex SE aus Hamburg, vor einem Scheideweg: Es sollte statt der sonst gängigen fünfzig und fünfundsechzig Meter ein innovatives Rotorblatt mit 74 Metern Länge hergestellt werden. Das bis dato angewandte manuelle Laminieren der Glasgelege mit Schablonen und Zollstock konnte den modernen Anforderungen an das Positionieren teils im Millimeterbereich nicht mehr standhalten und war zudem zu zeitintensiv. Eine neue Lösung für den Fertigungsprozess musste her, um das Rotorblatt kosteneffizient und qualitativ hochwertig auf den Weg zu bringen.

Bei der Suche nach innovativen und kostensenkenden Systemen für den komplexen Herstellungsprozess wurde die Nordex SE auf die Z-LASER GmbH aufmerksam. Die Idee dahinter: mithilfe von Laserprojektion und -positionierung eine schnellere Produktion und geringere Durchlaufzeiten mit gleichzeitig präziserer Arbeit zu erreichen. Es kann schon verraten werden, das auf Anhieb 3 Stunden im Fertigungsprozess eines Rotorblatts beim Legen von über 200 Glasfasermatten eingespart wurden.

Wie konnte das so schnell gelingen?

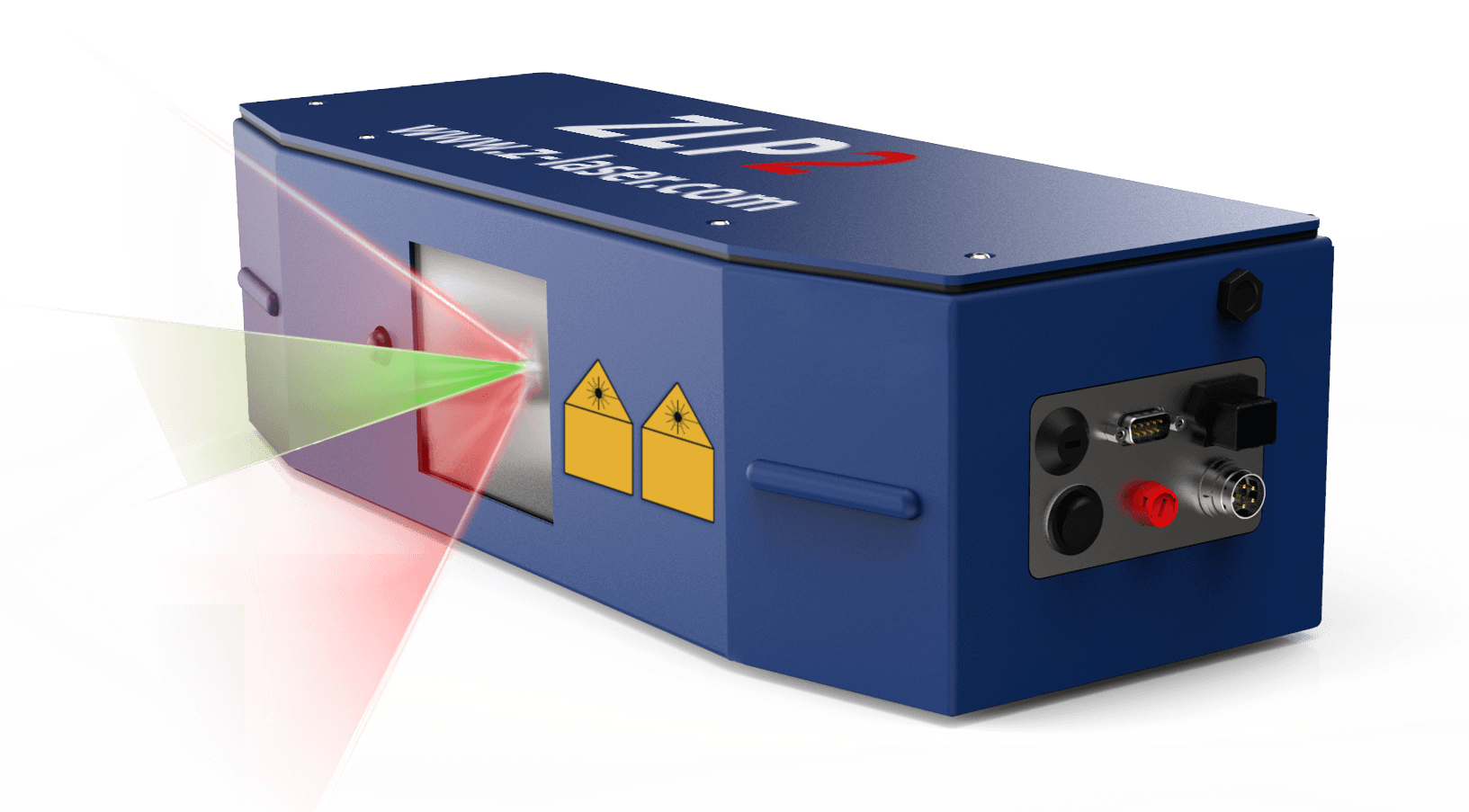

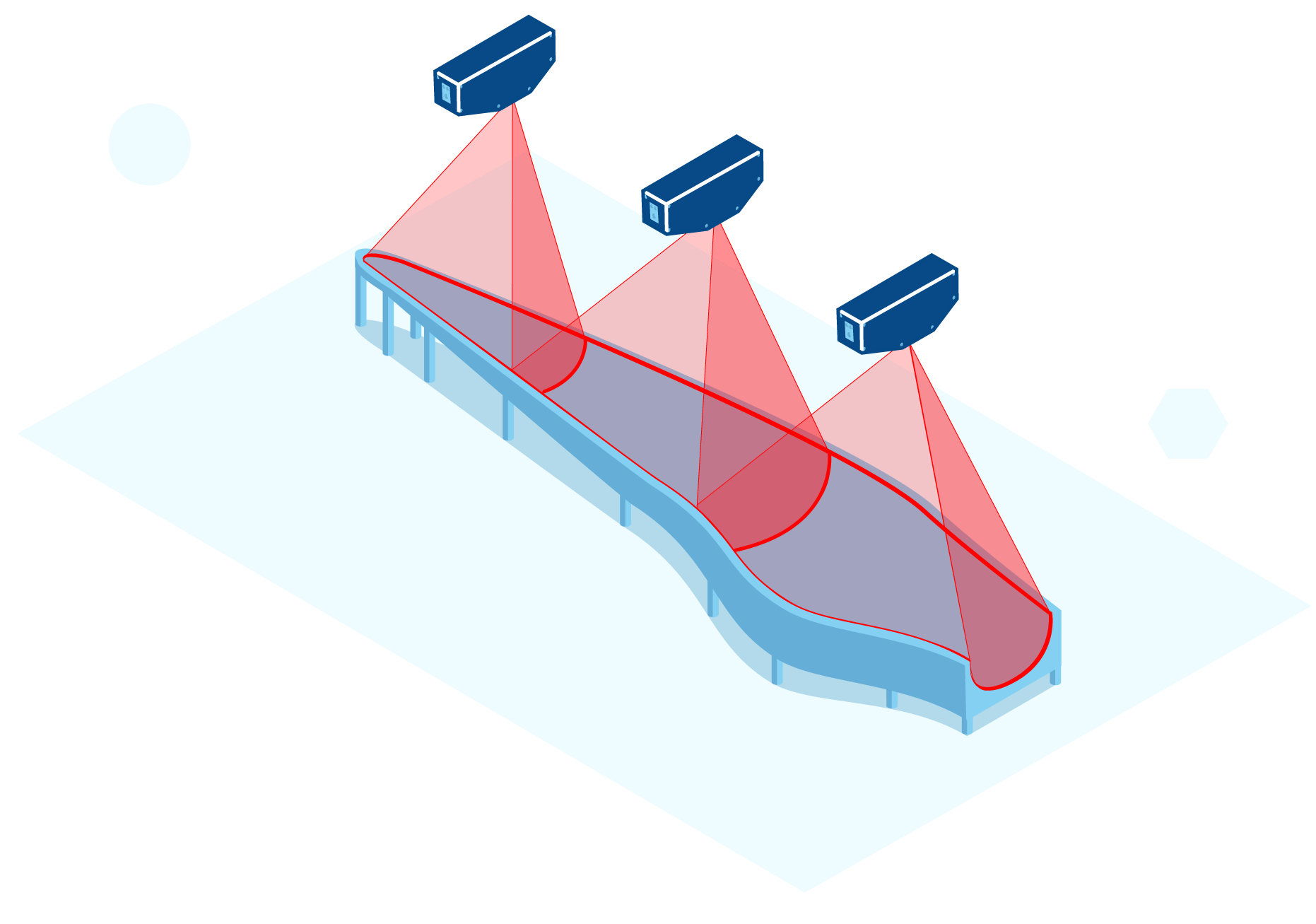

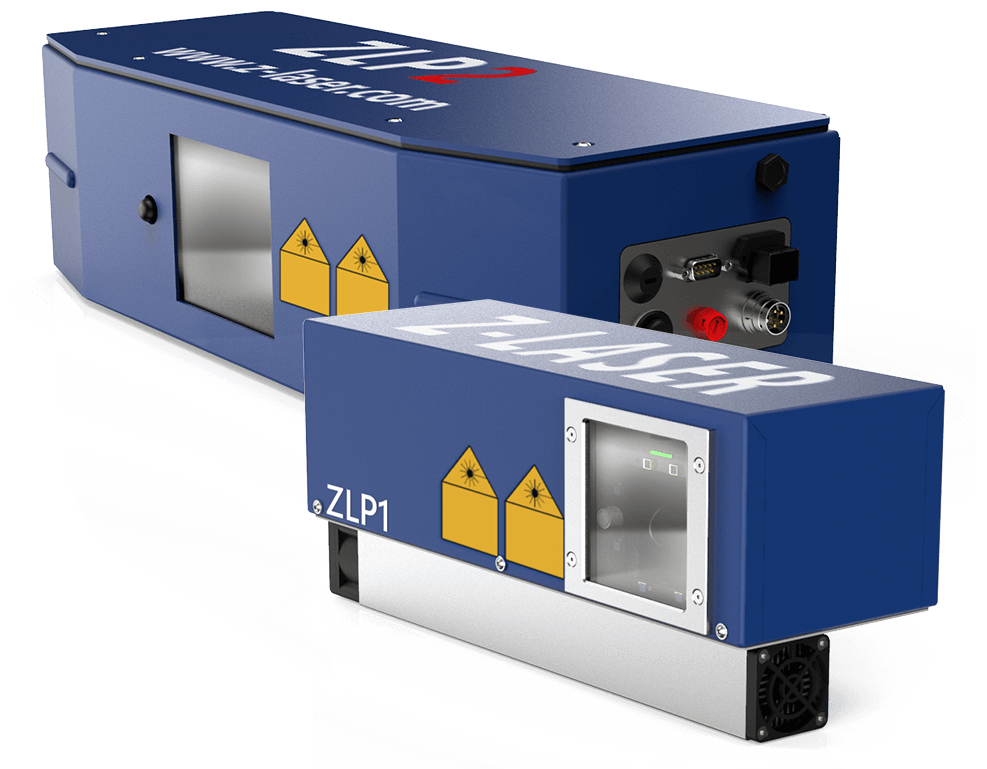

Der komplette Herstellungsprozess eines Rotorblatts dauert ca. 40-50 Stunden. Hier liegt durch Prozessoptimierung ein großes Einsparpotential durch optische Führungshilfe vor. Um den Produktionsprozess schlanker und schneller zu machen, wurden bei NORDEX SE sechs Laserprojektoren namens ZLP2 von der Z-LASER GmbH mit 8 m Abstand über der Negativform an der Dachkonstruktion der Produktionshalle angebracht. Die darunter liegende Rotorblattform deckt 90 % der Fertigung der Saugseite und 40 % der Druckseite ab.

Der ZLP2 zeichnet sich als augensicherer Laser der Schutzklasse 2M durch hohe Sicherheit aus. Der Werker arbeitet ohne Einschränkungen in seinem Arbeitsumfeld. Die Interaktion erfolgt über die intuitiv und leicht zu bedienende Software ZLP-Suite, welche durch die produkteigene Programmierschnittstelle (API) leicht in die Nordex-Kundenanwendungen integriert, durch den Anwender programmiert und modular erweitert werden konnte.

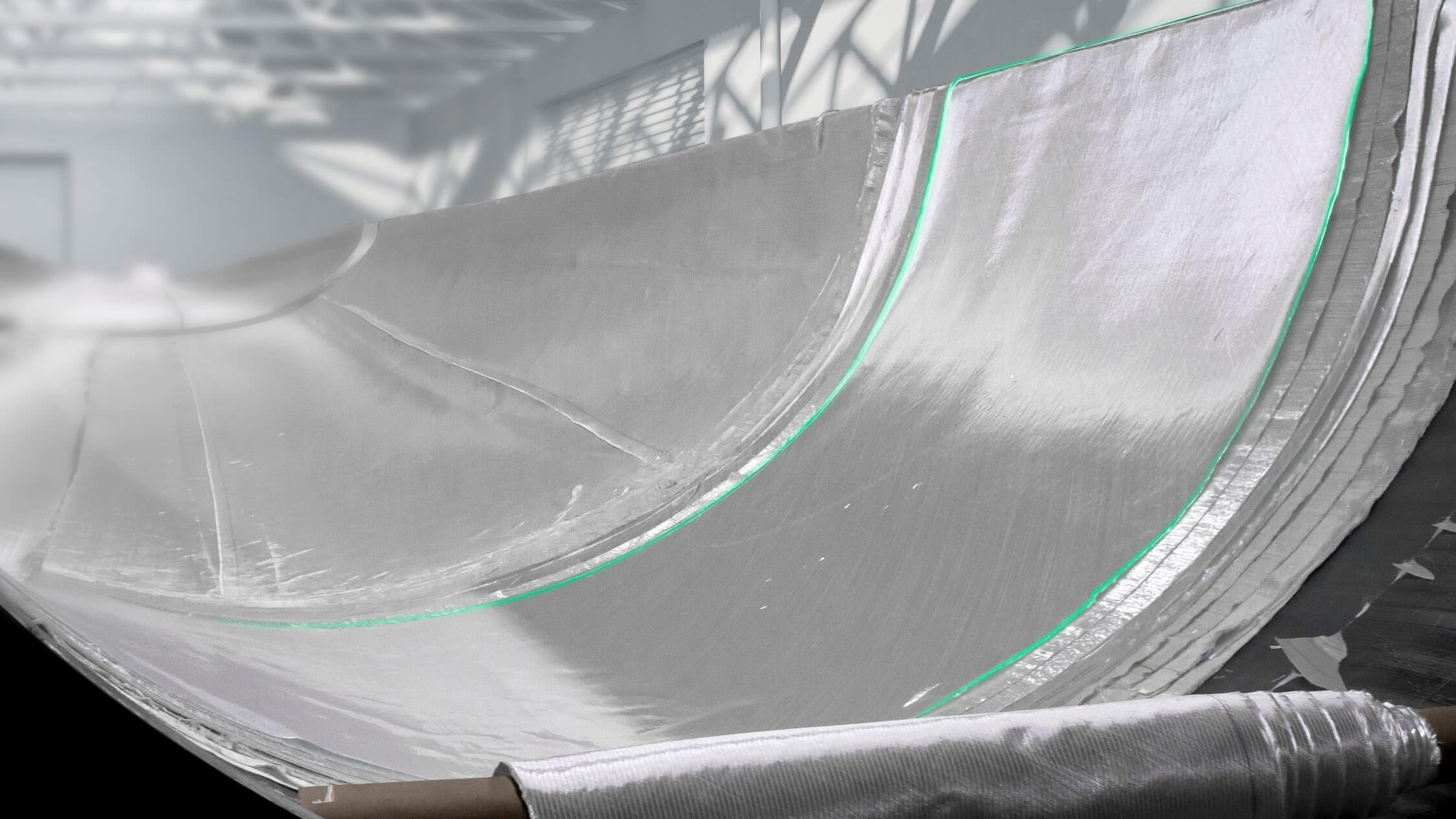

Der zeitaufwendigste Arbeitsschritt in der Herstellung eines Rotorblatts ist das Belegen mit Glasfasergelegen, die aufgrund ihrer Größe von 74 m in mehrere Patches à 20 m aufgeteilt werden. Im vorderen Wurzelbereich wird dabei das meiste Material verbaut, da hier nach Inbetriebnahme die größten Kräfte wirken. Bei der Schäftung dieses Wurzelbereichs müssen geringe Toleranzen von 4 mm eingehalten werden. Insgesamt werden über 200 individuelle Glasfasermatten in 45 Lagen händisch Schicht für Schicht gelegt.

Damit dies optimal und passgenau vonstatten geht, projiziert der ZLP2 dem Werker die genauen Positionen auf das Werkstück. Überschüssiges Material kann anschließend an der Lasermarkierung entlang entfernt werden, damit es nicht im Bauteil verbleibt. Neben der Positionierung von Glasgelegen wird die optische Arbeitsanweisung auch zur Positionierung von Vorfertigteilen und Harzinfusionen eingesetzt. Beispielsweise kann die Klebelasche zum Auftragen von verklebendem Harz oder die Position der Angüsse für Harzinfusionen visualisiert werden.

Erfolgreiche Zusammenarbeit: Nordex SE und Z-LASER

Seit der Gründung 1985 wird bei der Z-LASER GmbH die Entwicklung von Lasersystemen vorangetrieben. Das Management der Nordex SE hatte großes Vertrauen in die Erfahrung und Projektierung der Z-LASER-Experten, sodass nach einer 3-monatigen Testphase die Entscheidung zugunsten des Freiburger Unternehmens ausfiel.

Nordex SE, ist sichtlich erfreut über den erfolgreichen Einsatz von Positionier- und Projektionslasersystemen in der eigenen Fertigung: „Die technische Reife der Produkte und das fachliche Knowhow von Z-LASER war für uns ausschlaggebend. Selbst bei knappen Timelines war die Zusammenarbeit mit Z-LASER immer freundschaftlich und konstruktiv, gemachte Aussagen wurde zu 100% eingehalten. Durch den Einsatz des Laserprojektionssystems von Z-LASER hat sich die Durchlaufzeit eines Rotorblattes deutlich verringert bei gleichzeitiger Verbesserung der Belegequalität. So sind wir unserem Ziel, die Zeit des Produktionsprozesses zu halbieren, schon ein gutes Stück näher gekommen und konnten auf Anhieb einen fünfstelligen Betrag pro Rotorblatt einsparen.“

„Mit unserem Z-LASER Projektionssystem werden die Glaslagen, Patches und vorgefertigte Teile exakt im Millimeterbereich positioniert.“

Fazit:

Im Bereich der Laminierung von Verbundstoffen kann mit Hilfe von Lasern der Herstellungsprozess deutlich schneller, exakter und effektiver werden. Wo früher mit Schablonen und Zollstock gearbeitet wurde, setzt heute der Einsatz von Lasersystemen neue Standards. Gerade im manuellen Laminierprozess kann mit einer relativen Genauigkeit von 4 mm projektiert werden. Durch den Einsatz von Lasern in der Fertigung kann eine drastische Kostenreduktion durch Zeiteinsparung im Positionierungsablauf, optimalen Materialverbrauch und Minimierung von Nachbesserung erreicht werden. Auch das oft zeitintensive Einlernen neuer Mitarbeiter wird so unkompliziert und schnell umsetzbar, weil das Lasersystem die Arbeitsschritte anzeigt. Die Optimierung von Fertigungsprozessen bei steigender Produktionsqualität ist ein zukunftsweisender Weg in eine flexible und ökonomische Industrie 4.0 und birgt große Potentiale für Unternehmen.

ZLP Laser Familie

Die leistungsstarken Laserprojektoren für optische Positioniersysteme

Unternehmensinformationen über Nordex SE

Die Entwicklung, Herstellung, Projektabwicklung und der Service von Windenergieanlagen im On-Shore-Segment ist seit mehr als 35 Jahren Kernkompetenz und Leidenschaft der Nordex Group und ihrer rund 8.520 Mitarbeiter weltweit. Als einer der größten globalen Windkraft-Anlagen-Hersteller bietet die Nordex Group ertragsstarke und kosteneffiziente Windturbinen, die in allen geographischen und klimatischen Bedingungen langjährige und ökonomische Stromerzeugung durch Windenergie ermöglichen.