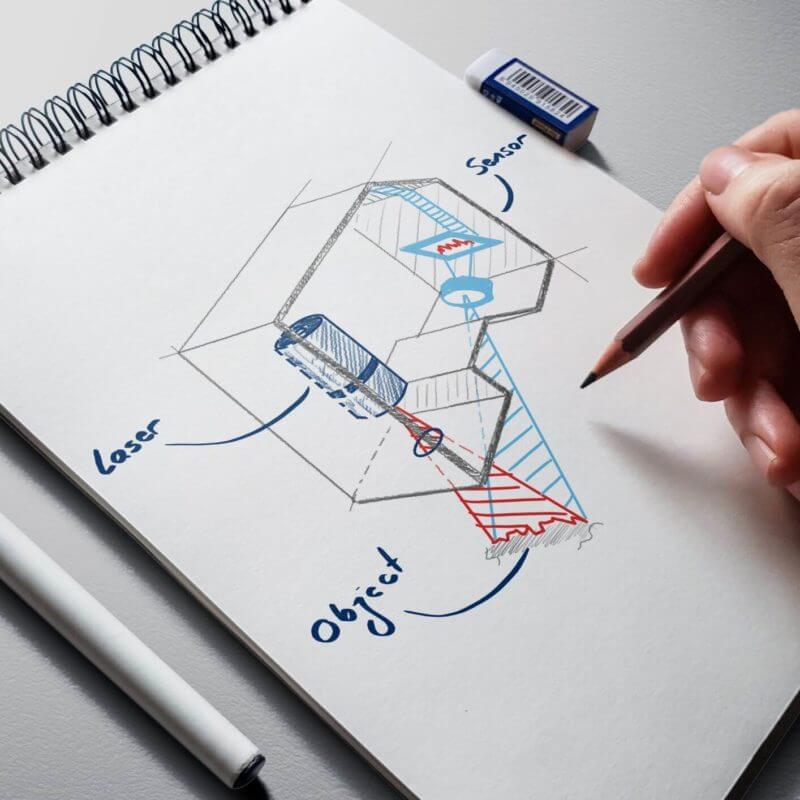

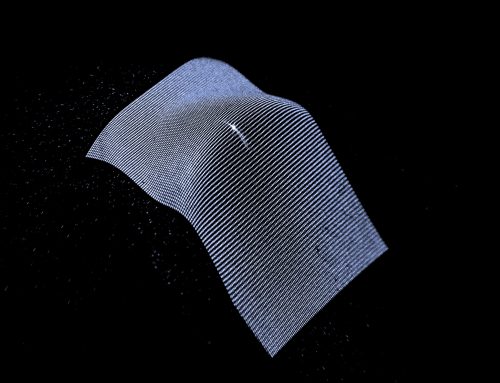

Bei der zunehmenden Automatisierung und Beschleunigung von Fertigungsprozessen und gleichzeitiger Steigerung der Qualitätsansprüche, rücken optische 3D-Messsysteme immer mehr in den Fokus. Sobald die Geometrie eines Objekts bei einer Messung von Relevanz ist, bietet die Lasertriangulation große Vorteile gegenüber anderen (klassischen) 2D-Inspektionsverfahren. Mittlerweile gehört die Lasertriangulation zu den optischen Standardmessverfahren. Zumeist wird hierbei mittels eines Lasers eine möglichst homogen erscheinende Linie erzeugt. Diese Linie wird auf ein sich bewegendes Objekt projiziert und mit einer Matrixkamera in einem festen definierten Winkel aufgenommen. Ändert sich die Höhe des Objekts, auf welches die Linie projiziert ist, so ändert sich auch gleichzeitig die Position der Linie auf dem Kamerasensor. Diese Änderung auf dem Sensor kann über die Winkelbeziehung im Dreieck mit entsprechenden Bildverarbeitungsalgorithmen in eine Höhe übersetzt werden. Durch die konstante Bewegung während einer Messung, zumeist Bauteile auf einem Förderband, erhält man 3D-Koordinaten der kompletten Objekte, welche mit einer Sollvorgabe verglichen werden können. Je nach Setup können über dieses Messverfahren mittlerweile Messgenauigkeiten im Submikrometerbereich erreicht werden.

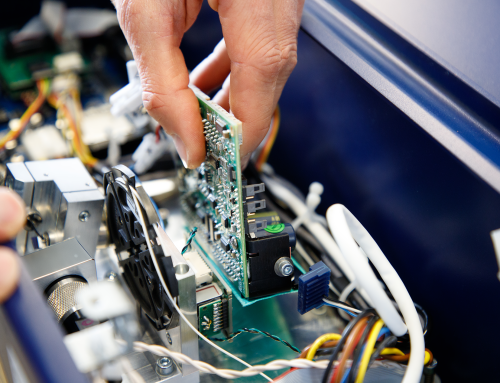

Da sich ein Endanwender zumeist nicht mit der Entwicklung eines entsprechenden Aufbaus auseinandersetzen möchte, bieten mittlerweile viele Firmen komplette Setups in Form von Komplettsensoren an. Diese Triangulationssensoren beinhalten von Werk aus bereits die gesamte benötigte Hardware, welche zur Aufnahme der 3D-Koordinaten notwendig ist. Je nach Hersteller stellen diese Sensoren dem Anwender entweder 3D-Daten zur weiteren Verarbeitung oder fertige Messergebnisse zur Verfügung.

Vorteile Lasertriangulation:

- Kontrastunabhängig

- Hohe bis sehr hohe Inspektionsgeschwindigkeiten

- Sehr hohe Messgenauigkeit

- Relativ einfache Generierung und Auswertung von 3D-Daten

- Vergleichsweise günstig

- Vergleichsweise kleine Baugröße

- Überschaubare Investitionskosten

- Viele Anbieter mit unterschiedlichen Schwerpunkten (Auflösung, Geschwindigkeit, Kosten,…)

Typische Anforderungen an den Laser bei Integration in einen Triangulationssensors:

- geringe Baugröße (insbes. Länge)

- gleichbleibende Projektionsqualität

- hohe Flexibilität bei der Auswahl der Optikkonfigurationen

- einfache mechanische und elektrische Integration

- kundenspezifische Designs

- offene Kommunikationsschnittstelle (I²C)

- einfache Einstellung der Ausgangsleistung

- Auslesen von Betriebsparametern (Laufzeit, Temperaturen, ON/OFF-Zyklen)

- Service vor Erreichen des End-of-Life „Predictive Maintenance

- Konstant hohe Produktqualität durch automatisierte Herstellungsprozesse

- Höchste Reproduzierbarkeit der Strahlqualität

- Optische Ausgangsleistung bis 100 mW

- Wellenlängen 635 nm – 830 nm

- TTL-Modulation bis zu 200kHz

- IP50 (optional IP67)

- Edelstahlgehäuse

- Geringe Baugröße / Gewicht (Ø10h7 x 40mm / 30g)

Model ZXS-OEM

- Konstant hohe Produktqualität durch automatisierte Herstellungsprozesse

- Höchste Reproduzierbarkeit der Strahlqualität

- Optische Ausgangsleistung bis 100 mW

- Wellenlängen 405 nm – 830 nm

- TTL-Modulation bis zu 400kHz

- Analoge Intensitätskontrolle

- Schnittstelle I²C, RS-232 (5 V)

- Edelstahlgehäuse

- Geringe Baugröße / Gewicht

Model ZFSM-M

- Single-Mode Faser mit FC/PC

- Einzigartige Linienhomogenität oder alternativ Punktprojektion M²~1.05

- Sehr dünne Linien bis 6µm 1/e²

- Optische Ausgangslesitung bis 40 mW

- Wellenlängen 450 nm – 830 nm

- Analoge und digitale TTL Modulation bis zu 200kHz

- Schnittstelle I²C, RS-232 (5 V)

Für weiter Informationen steht Ihnen Stephan Broche gerne zur Verfügung.